A. Pengertian Rapid Prototyping

Rapid

Prototyping adalah metode-metode yang

digunakan untuk membuat model berskala (prototipe) dan fabrikasi dari mulai bagian suatu produk (part) ataupun rakitan produk

(assembly) secara cepat dengan menggunakan data Computer Aided Design (CAD)

tiga dimensi.

Secara komersial beberapa

jenis mesin rapid prototyping telah dipasarkan, diantaranya adalah mesin

Selective laser Sintering (SLS), Stereolithography, Laminated Object

Manufacturing (LOM) dan three Dimensional Printing (3D Printing).

B. Cara Kerja Selective Laser Sintering

Proses

selective laser sintering dapat digunakan untuk membuat part dengan berbagai

material, diantaranya: polymer, pasir, logam, keramik, polystyrene dan lilin.

Sesuai dengan namanya, pada proses ini laser digunakan sebagai pembangkit

energy pensinter serbuk produk yang biasanya berupa laser CO2.

Mekanisme

ikatan antar partikel dibentuk oleh pemanasan oleh sinar laser dengan gerakan dikontrol

sesuai dengan geometri image 2D hasil proses slicing dari obyek 3D yang

akan dibuat. Lapisan yang telah memadat akibat proses sintering secara local selanjutnya

diturunkan dan ditutup dengan material serbuk produk oleh mekanisme roll dan dilanjutkan

dengan proses sintering kembali.

Proses

tersebut berulang hingga membentuk produk 3D yang dimaksud (Harrison, nd).

Mekanisme proses selective laser sintering dapat dinyatakan dalam gambar

1 berikut:

Gambar 1.Proses selective laser sintering

C. Cara Kerja Stereolithography

Stereolithography diciptakan oleh Charles

Hull pada tahun 1984, namun peralatannya baru dibuat sejak tahun 1987 dan mulai

dikomersialkan. Stereolithography menggunakan

sinar ultraviolet untuk memadatkan permukaan tertentu (sesuai dengan data image

3D) suatu material photopolymer.

Proses

pemadatan tersebut berlangsung layer demi layer hingga membentuk produk 3D.

Gambar

2.Proses

stereolithography

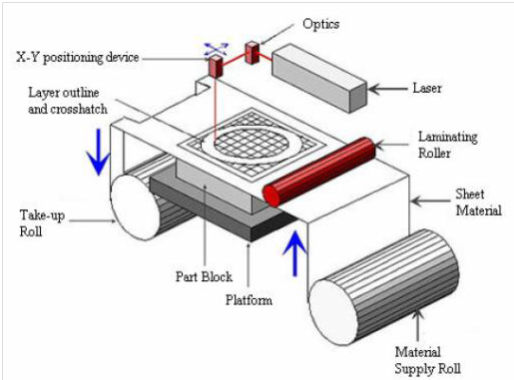

D. Cara Kerja Laminated object

manufacturing

Laminated object manufacturing dikembangkan oleh Michael

Feygin pada tahun 1985. Proses ini menggunakan lembaran material seperti kertas,

plastic atau komposit yang ditumpuk. Laser kemudian melakukan proses pemotongan

untuk membentuk geometri obyek lapis ke lapis. Prosedur proses seperti diperlihatkan pada gambar 3

berikut:

Gambar

3. Proses Laminated

Object Manufacturing (LOM)

E. Cara Kerja Three dimensional

Printing

Three dimensional

printing merupakan

salah satu proses layer manufacturing yang dikembangkan oleh MIT dan dikomersialisasi

oleh Z Corp. Untuk membangun part, mesin mendeposisikan serbuk untuk membentuk

layer dan suatu cartridge bergerak sesuai data image 2D hasil proses slicing

untuk menaburkan lem. Kondisi tersebut berlangsung berulang sehingga membentuk obyek

3D.

Beberapa material yang

biasa digunakan secara komersial adalah: starch, plaster dan pasir. Mekanisme

proses three dimensional printing dinyatakan dalam gambar 4 berikut:

Gambar 4.Three dimensional printing

F.

Konsep

Proses Multi Material Deposition Indirect Sintering

Proses

ini ditujukan untuk menentukan prosedur proses rapid prototyping dalam pembuatan

produk multi material beserta dengan rancang bangun mesin yang dibutuhkan.

Beberapa uji komponen mesin dilakukan dan pada akhirnya uji produksi dilaksanakan

untuk mengetahui batasan-batasan prosesnya.

Untuk

perelaisasiannya, metode yang paling memungkinkan adalah dengan proses

metalurgi serbuk, dimana dengan proses ini pemosisian serbuk produk harus dapat

divariasikan dalam formasi blok maupun dalam arah vertikal. Dengan proses

deposisi serbuk, gradien komposisi material dapat dibuat, hal ini akan sangat bermaanfaat

dalam pembentukan karakteristik material produk.

Untuk

membuat produk, rancangan geometri dibuat dengan menggunakan perangkat lunak desain

drawing. Data images 3D yang dibuat selanjutnya digunakan sebagai data untuk operasi

slicing (pengirisan) sehingga dihasilkan beberapa data image 2D. Dengan menggunakan

perangkat lunak generating tool path, data image 2D hasil proses slicing

tersebut diubah menjadi bentuk lintasan proses deposisi spesifik untuk tiap

jenis material.

Penguatan posisi serbuk produk dilakukan

dengan pendeposisian supporting powder, selain itu proses ini berguna untuk

meningkatkan kemampuan proses terutama untuk pembuatan produk-produk bergeometri

komplek.

Setelah proses deposisi lengkap (proses

deposisi dilaksanakan untuk tiap data image 2D), proses sintering dilakukan dengan

memanasi serbuk terdeposisi dengan setting temperature dan waktu proses yang

disesuaikan dengan jenis material produk. Secara skematis prosedur proses multi

material deposition Indirect sintering diperlihatkan pada gambar berikut:

Gambar 5.Prosedur proses multi

material deposition Inidirect sintering